¿Qué tienen en común Toni Bou, Marc Márquez, Laia Sanz, Kiara Fontanesi o Ken Roczen? Todos ellos han subido a lo más alto del motociclismo mundial con sistemas de freno Galfer.

Fue Àlex Crivillé el primero en llevar a la marca española hasta el primer escalón del Mundial de velocidad en la categoría 125cc en 1989, a bordo de una de aquellas competitivas JJCobas, ahora ya extintas. Era uno de los primeros pasos dentro del motorsport para una firma que sigue creciendo tanto en las disciplinas on como offroad.

¿Pero cuál es la historia de esta empresa y cómo ha llegado a situarse como referente en un nicho tan exigente? Nos lo cuenta Darío Ortiz, responsable de marketing de Galfer.

“Todo comenzó en 1952, con la fundación de la empresa por parte de Maffio Milesi. Inicialmente, la compañía suministraba piezas a fabricantes como Seat y se centró en el mercado de automóviles, pero con el tiempo expandió su producción a motocicletas y, a partir de 1998, también trabajamos con bicicletas. Es muy curiosa la transición de la automoción a la moto, ya que fueron los hijos de Milesi quienes, movidos por su pasión por las dos ruedas, decidieron moldear el producto que hacían para coches e implementarlo en las motos. Vieron que mejoraban las prestaciones del material de origen y comenzaron a desarrollar producto y a meterse en la competición”.

Como si del garaje de Steve Jobs estuviésemos hablando, toda idea surge desde una pasión, tras pensar y probar hasta dar con la tecla de forma artesanal. Las motos fueron esa actividad totalmente opuesta a la automoción que ha llevado a Industrias Galfer a estar en el elevado estadio en el que se encuentra. Actualmente, tiene su base en Granollers (Barcelona), en una planta de 6.000 m2 justo al lado del Circuit de Catalunya. Allí fabrican los productos de freno (discos, pastillas y latiguillos) con una plantilla de unos 150 trabajadores. Galfer exporta a más de 60 países de todo el mundo, cuenta con más de 400 distribuidores y, recientemente, ha inaugurado su nueva filial en Orlando, Estados Unidos. Unos números que no paran de crecer en sus más de 70 años de historia.

Pese a que la velocidad tiene un peso importante en la marca, no lo es menos el siempre complejo barro y polvo al que se ven sometidas las modalidades de campo. Especialistas en fricción para el panorama offroad nos recomiendan varios tipos de pastillas y de discos de freno que desgranamos a continuación.

El Proceso

Si algo nos hace pensar en futuro y en positivo es que, en todas y cada una de las zonas que visitamos, por muchas máquinas que haya, el valor humano es imprescindible. Una grata sorpresa en plena expansión de una Inteligencia Artificial a la que las personas todavía podemos hacer frente.

La planta principal de la sede cuenta con 4.000 m2 dirigidos a la fabricación, 2.000 m2 de almacén, una planta superior donde están los profesionales de I+D y las oficinas, y otra inferior con un banco de pruebas, la sala mecánica y el último paso de la cadena: la rectificadora. Un círculo en el que todos sus empleados son importantes y que cubre dos turnos de trabajo e incluso hasta tres en épocas de mayor demanda.

Las Pastillas

Continuamos con Darío para darnos las claves y, cómo no, varias recomendaciones que nos harán decantarnos por un modelo u otro: “Para las motos de offroad, nosotros solamente recomendamos pastillas sinterizadas, no las pastillas orgánicas, sobre todo por el tema del barro. La pastilla orgánica es una pastilla mucho más blanda, con componentes menos duros, y lo que hace el barro es un ‘efecto lija’, por lo que se desgasta muy rápido. Eso sí, te da un tacto en frío mejor que el sinterizado, que necesita más temperatura para frenar, para darte mordiente y en frío se nota algo más brusco”.

Dentro de esta gama de pastillas sinterizadas, encontramos dos compuestos especiales para offroad, como son el 1396 y el 1396R. El primero es para un uso más amateur, y el segunda, que cuenta con máxima potencia de frenada y una mejor refrigeración del sistema de frenos, está concebido para la alta competición.

“Las dos grandes diferencias son, por un lado, que la estándar no lleva una pintura térmica que hace como de escudo, por lo que se transfiere de forma más rápida la temperatura a los pistones, así que está pensada para un uso menos intenso; y por el otro, tampoco cuentan con ranuras en la zona de frenada que lo que hacen es refrigerar, y eso le da un punto de evacuación al agua y el barro”.

Ambas propuestas, así como la inmensa mayoría que podemos encontrar en los catálogos de Galfer, cuentan con temas tabú o altamente secretos, como son los porcentajes de composición de cada producto. Preguntamos al respecto, pero la negativa en la respuesta la teníamos clara mucho antes de viajar a su cuartel general. Y es que hay que mantener la confidencialidad para continuar.

Discos para los terrenos más complicados

Desde Galfer y, de nuevo, para las motos de ‘dirt’, como las denominan los americanos, nos llevan a conocer de primera mano sus versiones Shark y W, dos propuestas más que testadas y con resultados extraordinarios.

Uno de los mayores dolores de cabeza de los fabricantes de sistemas de freno para el buen funcionamiento de sus productos es el rendimiento a altas temperaturas. Precisamente para mejorar estas necesidades térmicas, llegó el modelo Disc Shark, que en su diseño cuenta con agujeros pequeños, aletas y un mayor espesor. Reduce de una forma drástica la temperatura en un 30% respecto a otros discos de gama alta, y bajo condiciones habituales las pastillas duran hasta un 25-40% más. A la vez, este disco también hace que se necesite una menor presión en el circuito de freno, lo que supone un menor esfuerzo en el momento de frenar y a la vez se consigue una mayor potencia de frenada. Incluso en las condiciones más desfavorables, mantiene un comportamiento estable y consistente en todo momento. También cabe destacar que su peso es menor que el de sus ‘rivales’.

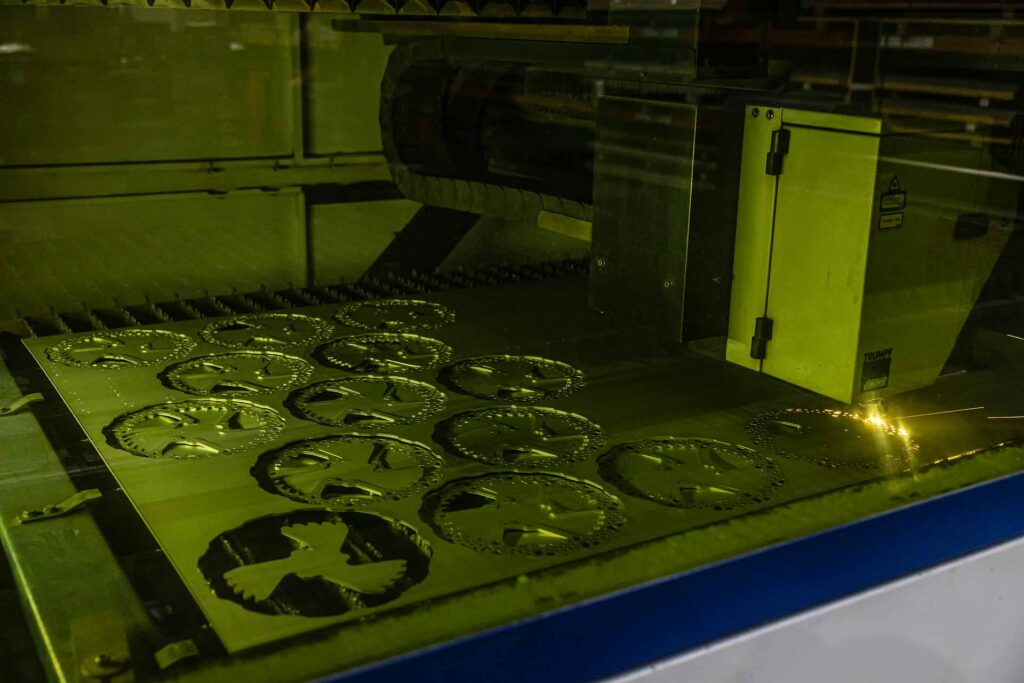

Los Disc W, como si de una ola marina se trataran, suponen la mejor expresión del trabajo en investigación y desarrollo por parte de la empresa. Cortados en láser a partir de acero inoxidable, son la aplicación directa de una tecnología de la alta competición al alcance de cualquier usuario. Reemplazan a los discos originales sin necesidad de adaptación o manipulación. Destacan en condiciones de barro gracias a un diseño que evita la acumulación de residuos, un aspecto importante a la hora de ser elegidos por una parte de los muchos de los equipos de competición con los que trabaja en la actualidad.

Ambos son la alternativa perfecta tanto ante las exigencias del enduro como frente a las fuertes apuradas del motocross, ya sea a alta velocidad y frenazo en recta o en situaciones más precisas, como clavar los frenos en medio de una senda técnica al encontrarte un obstáculo.

El trabajo de campo

A Marc Pérez lo conocemos del Mundial y del Nacional de motocross en su etapa como mecánico en el equipo de la Federación Española. En la actualidad, es el encargado técnico de pista en Galfer, es decir, el encargado del trabajo de campo.

“En estos momentos estamos trabajando con equipos muy punteros, como son Fantic y Ducati Factory en motocross, así como estructuras como JK o VHR, entre otras. De todos ellos recibimos un feedback continuado, y de ahí que vayamos mejorando y perfilando nuestros productos para la alta competición, que es nuestro exigente banco de pruebas”.

Nos interesa saber cuál es la durabilidad de pastillas y discos, algo que a nivel usuario es de suma importancia en el momento de decidirte por una opción u otra. “Nosotros lo que siempre buscamos es un compromiso entre durabilidad y rendimiento. A la pregunta de si puede deteriorarse una pastilla de freno después de una carrera de 30 minutos más dos vueltas, la respuesta es que sí, según las condiciones del terreno y del compuesto que se haya montado. En offroad siempre se consume muchísimo más el freno trasero, el delantero acostumbra a sufrir mucho menos. Así que una o dos veces al mes se deberían cambiar las pastillas de atrás, siempre según los entrenamientos, salidas o carreras que hagas y en qué condiciones. En cuanto a los discos, en motocross o enduro pueden durarte hasta dos años. No pasa lo mismo con la velocidad, donde en competición puedes gastar uno o dos juegos”.

Investigación y desarrollo, cero fronteras

Alejandro Domínguez es el responsable de área Ingeniería de producto y Oficina Técnica en Industrias Galfer, un cargo al que ha llegado –dicho sea de paso, hemos investigado su perfil de Linkedin–, después de pasar por otras grandes multinacionales del sector del motociclismo.

Un departamento en el que nos sorprende una cara conocida, la de Bernat Cortés, piloto oficial Sherco en el Campeonato de España de Enduro. Entramos en el núcleo, el cerebro de todas las propuestas de Galfer.

La principal premisa pasa por no entender de fronteras, innovar siempre. “La verdad es que no nos ponemos un límite, porque siempre que pensamos que ya hemos llegado al límite se nos ocurre una idea nueva. Cuando pensábamos que ya no se podía ir más allá, nos inventamos el Shark… Al final damos respuesta a todos los retos que se nos proponen, nos gustan los nuevos desafíos, porque, al final, esto es un departamento de desarrollo”.

Una muestra clara de que para este equipo no hay límites se refleja en una solución para Ducati Factory Motocross. La factoría de Borgo Panigale cuenta con el disco más ligero del segmento. “Ducati llama a nuestra puerta por nuestra trayectoria, por la versatilidad de nuestro producto y por los buenos resultados que estábamos dando en el mercado. El hecho de conseguir el disco más ligero del mercado fue todo un reto, pero bueno, lo conseguimos. Eso nos llevó a tener que innovar mucho en la distribución de ventanas y agujeros, en cómo hacer eficaz esa reducción de peso, que fuera suficiente como para frenar una moto a los requerimientos de un nombre como Ducati… la verdad es que logramos una adaptación perfecta. Anteriormente era KTM quien contaba con el disco más ligero, y ahora, con 414 gramos, es Ducati”.

Y finalizamos la visita con una frase que deja muy claras las ambiciosas intenciones de una marca de la que, a nivel global, nos debemos sentir orgullosos: “Lo único que nuestros sistemas no pueden frenar es la velocidad con la que nos adentramos en el futuro”. Amén.